1) 편의성

아연을 이용하는 전래의 용융아연피막처리와 Zinga 의 주요한 차이점은 Zinga 는 누구나 쉽게 바를

수 있다는 점입니다. 그러면서도 용융아연 피막처리와 똑같은 희생부식에 의한 부식방지 성능을 가진 Zinga

피막을 형성할 수 있습니다

( Real Zinganisation )

2) 습기허용성

Zinga 는 습기가 있는 면에도 도포할 수 있는 이점이 있으며 이 때 Zinga 의 성능에 문제가

없습니다. 이에 대해 어떠한 원리로 습기가 Zinga 에 영향을 주지 않는지에 대한 연구가 있었습니다.

금속의 거친 표면에 남아있는 물을 Zinga 가 밀어내며 접착을 하게 됩니다. 이러한 장점은 실제적으로

Zinga 를 결로가 일어

나는 부위에 사용할 수 있다는 것을 의미합니다.

3) 아연도금면 위에 도포 가능

Zinga 는 다른 메탈라이징이 된 표면 및 아연피막처리된 표면의 손상된 부위에 사용할 수 있습니다.

용융아연도금면에 Zinga 를 도포하여도 박리가 일어나지 않습

니다.

4) 엄격하지 않은 표면처리요건

Zinga 의 도포 전 샌드브라스트는 반드시 필요한 것은 아닙니다. (샌드브라스트를 함으로서 최적의 전기화학적

부식방지 효과를 얻을 수는 있지만).

철브러쉬로 이물질을 잘 제거하고 도포하면 충분하며 이로써 기재에 단단히 접착이

되어 부식방지 기능을 수행하게 됩니다.

샌드브라스트, 탈지작업은 기존의 페인트가 남아있거나, 그리스나 오일, 녹, 염분,

또는 산이 묻어 있는 경우에는 필요합니다.

5) 재도포 및 Touch-Up 보수의 용이성

아연성분이 모두 소진된 후에 즉 금속표면에 전해질 성분으로서의 아연이 없어진 다음에는 Zinga 는 표면처리

등의 비용을 들이지 않고 곧바로 재도장 또는 Touch-Up 코팅할 수 있는, 다른 코팅제에서 볼 수 없는

이례적인 장점이 있습니다. 이 때 새로 도포한 Zinga 는 기존의 Zinga 와 완전히 융합하여 일체의

피막을 형성하는 독특한 성질이 있습니다. 기존의 아연도금은 재도장의 경우 기존의 층과의 접착력에 문제가

있습니다. Zinga 는 이런 문제가 없으며 기존 피막과 단단히 접착이 됩니다.

Zinga 는 녹이 약간 슨 면, 습기가 있는 면에 도포할 수 있으므로 보수할 부분의 표면처리는 매우

간단합니다. 물로 아연염 (Zinc Salt) 을 제거 후 Zinga 를 도포합니다. 이는 많은 인력과

비용을 절감할 수 있는 Zinga 만의 장점입니다.

6) 작업물의 변형 우려 무

용융아연도금과 비교하여 또 하나의 중요한 문제는 작업물이 도금조에서 높은 온도 및 응력으로 변형이 될 수

있다는 점입니다. 조립시에 치수 변형된 부품은 문제가 될 수 있습니다 Zinga 는 이런 문제를 수반하지

않습니다.

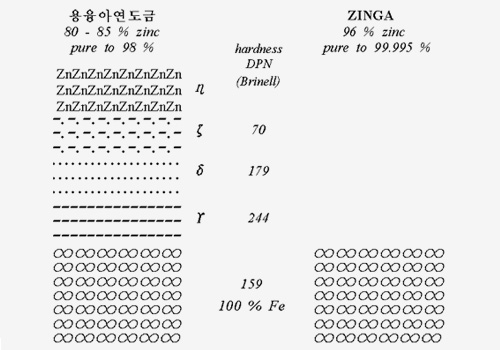

7) 크랙의 발생 가능성 무 - Zinga 피막의 유연성

용융아연도금시 생성되는 철-아연 합금은 아래의 모재보다 경도가 높습니다.

( Brinel 경도 ; 철 - 159 DPN, 델타층 - 179 DPN, 감마층 - 244 DPN )

이는 전체 아연도금층에 취성을 주어 크랙이 발생하기 쉽게 만드는데 시간이 흐를수록 크랙의

발생 가능성은 높습니다.

Zinga 는 기재의 열에 의한 수축팽창에 손상을 받지 않고 부식방지 기능을 발휘합니다. Zinga

는 기재의 기계적인 변형에 손상을 받지 않습니다.

8) 차폐피막에 의한 보호

이러한 부식방지 원리는 용융아연도금막의 표면보호기능과 똑 같습니다. 최초에는 Zinga 층이 다공성이므로

습기와 산소의 영향으로 계속 경화가 됩니다 ( Cementation ). 그 과정에서 Zinc Salt

층이 생성되고, 이 Zinc Salt 층이 각 아연분말을 둘러싸게 되어 기공을 메워나가며 주변 대기로부터

Zinga 층을 차단하는 기능을 합니다. 이러한 과정은 Zinga 층의 맨 위 부분에서 시작하여 일정한

깊이에 도달하는 동안 계속됩니다.

이때 생성되는 차단피막이 Zinga 피막내부로의 습기의 확산 및 오염물질의 침투를 저지합니다. 따라서

Zinga 피막의 맨 상부에 있는 활동성의 ( Active ) 아연 분말은 Zinc Salt 화하여 자연히

희생부식의 기능을 잃어버리게 됩니다. 그러나 이 새로이 형성된 Zinc Salt 층은 차폐피막 기능을 합니다.

이 단계에서 Zinga 의 상부 Zinc Salt 층은 고아연말 도료의 기능을 하며, 이 경화된 층은

아래의 희생부식 기능을 하는 활성의 아연분말층을 보호하게 됩니다. 뿐만 아니라 이렇게 경화된

Zinc Salt 층은 기계적인 충격에 매우 강한 내충격성을 가지게 됩니다.

9) 수명- 내식성

Zinga 는 같은 두께, 같은 일반적 순한 사용조건 하에서 내구성에 있어서 용융아연도금과 유사합니다.

( Report 참조 ) 아연분말이 모두 소진되기 전에는 녹이 피지 않고 아연분말이 완전히 없어진 부분에

국한하여 녹이 발생합니다.

그러나 부식성이 강한 분위기 하에서는 Zinga 는 용융아연도금에 비견할 수 없는

내식성을 보여줍니다.

- 염수분무테스트 ; 각 국에서의 테스트 결과 Zinga 는 최소 5 배 이상의 특성

( Singapore, Taiwan, Belgium, Bangladeshi 각국 테스트 )

- 산용액 ; pH 6.0 ± 0.2 의 용액에 침수테스트에서 Zinga 는 3 배 이상의 내부식

성 ( BNF Fulmer, UK )

- 알칼리용액 ; pH 11.5 의 갱내수에서는 용융아연도금한 Water Pump 가 6 개월 만

에 녹이 슨 데 비해 Zinga 는 도포 ( 1996 ) 후 5 년이 지난 현재까지 녹발생없

이 사용하고 있습니다. ( Val Reefs Gold Mine of South Africa )

용융아연도금면

위에 ZINGA 의 도포 용융아연도금면

위에 ZINGA 의 도포

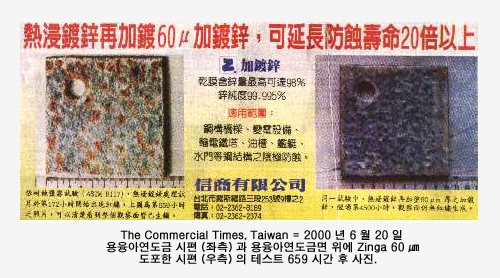

1.3.1. 부식방지 성능의 배가

Taiwan 의 National Cheng Kung University ( 國立成功大學 ) 에서는 Zinga

를 용융아연도금면 위에 도포하여 염수분무시험 ( Salt Spray Test ; ASTM B 117-94

) 을

하였습니다.

- 용융아연도금 위에 60 μm 의 Zinga 도포 - 6,000 시간 통과 ( 녹발생 무 )

- 나금속 위에 120 μm 의 Zinga 도포 - 6,000 시간 통과 ( 녹발생 무 )

위의 실험에 의하면 용융아연도금 위에 60 μm 의 Zinga 를 도포하면 코팅피막의 수명이 Zinga

도포가 안된 용융아연도금보다 20 배 이상 증가하였습니다.

용융아연도금된 시편은 염수분무시험 ( ASTM B117 ) 172 시간 후에 녹이 발생하기 시작하였으나,

동일한 용융아연 도금면 위에 60 μm 의 Zinga 를 도포한 시편은 4500 시간 후에도 녹 발생이

전무하였습니다.

용융아연도금과

Zinga 의 피막비교 용융아연도금과

Zinga 의 피막비교

Zinga와

용융아연도금의 비교 Zinga와

용융아연도금의 비교

|

|

항목 |

ZINGA

|

용융아연도금 |

부식방지 형태

|

Active

( 활성, 반응성 )

+ Passive ( 비활성, 부동태 )

|

Active

Protection

( 활성, 반응성 ) |

염수분무시험

테스트 남아공 표준심사국(중량손실비교측정)

|

16.8

gr/m2 ( 중량손실 )

|

167.4

gr/m2 ( 중량손실 ) |

| SABS

Test Method 155, 시편을 염수분무 400 시간 후 m2 로 환산하여 중량 손실 측정 |

염수분무시험

테스트 (National Cheng Kung University, Taiwan)

|

4500

시간 후에도 녹발생 무

|

172

시간 후 녹발생 |

| ASTM

B117-94, 용융아연도금 시편과 Zinga 120 μm 도포 시편 및 용융아연도금면위에 Zinga

60 μ 도포시편 비교 |

산용액에서의

내부식성 BNF Fulmer, UK(부식진행속도 측정)

|

0.035

mm / year

|

0.11

mm / year |

| pH

6.0 ± 0.2 용액 ( 0.01 Molar Sulphate + 염화나트륨 ) |

알칼리에서의

내부식성

남아공 Van Reef 금광

|

5

년 후에도 녹발생 무

|

6

개월 후 녹 발생 |

| pH

11.5 의 갱내수 용액 ( Water Pump 에 도포 ) |

아연의

순도

|

99.995

%

|

98

% |

아연의

함량

|

96

%

|

80

- 85 % (철-

아연 합금층 포함) |

pH

범위

|

3

~ 11

|

5

~ 9 |

피막의

유연성

|

유연

( Flexible )

|

아연도금층

아래 합금생성 으로 피막층이 경질 |

크랙

발생 가능성

|

무

|

시간

경과할수록 커짐 |

충격흡수성

(Compressibility)

|

우수

|

취성이

있음 |

| 외부의

충격에 의한 피막손상여부 |

작업물의

변형

|

상온도포이므로

변형 무

|

열에

의한 형상의 변형 가능 |

이종

복합재질의 처리시 외관의 변화

|

무

|

차이가

날 수 있음 |

| 이종

재질의 작업물의 처리시 외관의 차이 |

이종

복합재질의

처리시 금속조직의

변화

|

무

|

차이가

날 수 있음 |

| 이종

재질의 작업물의 처리시 조직의 변화 |

표면처리

요건

|

샌드브라스트가

반드시 필요하지는 않음

|

엄격

- SIS Sa 3

Pickling, Passivating |

작업물

표면의 녹

|

헐거운

녹만 제거 후 도포가능

|

녹

완전 제거 |

표면의

습기

|

습기

위에 도포가능

|

완전

건조 표면 |

현장

도포 가능성

|

현장

도포, shop 도포

|

shop

도포 |

보수

가능성

|

철브러시

후 쉽게 보수

|

보수

거의 불가 |

재도포

|

Zinga

피막 위에 재도포 용이

( Zinc Salt 등 물세척 후 )

|

재처리

불가 |

상도의

도포

|

Zinga

위에 상도 직접도포 가능

|

상도도포시

중도 필요 |

|

용융아연도금과

관련된 문제점 용융아연도금과

관련된 문제점

설계담당 엔지니어들은 용융아연도금과 관련하여 도금 후에 발생할 우려가 있는 문제점과 위험요소를 감안하여야 하며,

철물의 설계를 이에 따라 하여야 합니다.

모든 종류의 금속이 아무런 문제없이 ( 용융아연 도금이 450 ℃ 의 고온으로 처리되기 때문에 ) 용융아연도금으로

처리될 수 있는 것은 아닙니다. 용융아연도금을 하기 전에 실리콘 함량 등 금속의 구성성분에 대한 어느 정도의

이해가 필요합니다. 서로 다른 이종의 금속이 결합된 구조물의 경우 더욱 문제가 발생할 소지가 큽니다.

450 ℃ 의 고온에서 용융아연에 금속을 함침한 경우 금속이 가스를 적절히 방출하지 못하면 매우 위험한

폭발이 일어날 수 있습니다. ( 실제로 독일에서 폭발 사례가 있음 ) 함침 전에 드릴로 가스방출 구멍을

만들어 주어야 합니다.

하나의 구조물에 여러 가지 금속이 사용되어진다는 것을 감안할 때 도금 후 각 다른 성분의 금속마다 외관이

달리 보일 수 있다는 점도 감안하여야 합니다.

용융아연도금의 피막두께는 경우에 따라 30 - 200 % 의 편차를 보이는 수가 종종 있으며, 때로는

소위 “nose" 현상이 발생하는데 이는 시간과 비용을 들여 손으로 일일이 제거해야 합니다.

금속을 함침 이전에 적절히 예열을 하지 않으면 어떤 종류의 금속이나 형상의 작업물은 함침 중 손상을 입을

수 있습니다. 서로 다른 열팽창성으로 인하여 금속에 크랙이 발생할 수도 있으며, 이러한 크랙은 초음파로만

탐지가 가능합니다. ( 독일에서는 이러한 크랙 발생으로 인하여 수백만 마르크의 손실을 입은 사례가 있습니다.

특별한 경험을 한 이 고객은 이 사고 이후로 Zinga 를 사용하고 있는데 별다른 홍보를 필요로 하지 않았습니다.

)

3 mm 이하의 특히 얇은 두께의 작업물은 함침 중에 변형이 올 가능성이 매우 큽니다. 심지어는 일부의

변형으로 인하여 전체의 작업물을 사용할 수 없게 되는 사례도 있습니다. 이는 비용과 직결되는 문제입니다.

작업물이 크거나 긴 경우에는 분리하여 작업을 하고 다시 용접하거나 용융조가 있는 현장으로 운송하는 등의

불편이 있어 인건비, 운송비, 시간 등의 추가비용 발생요인이 따릅니다.

습기가 있는 곳에 용융아연도금이 된 작업물을 놓아두면 이른바 “백녹 (white rust)"

가 발생할 우려가 높습니다. 사용자에 따라서는 이로 인한 외관을 문제삼게 됩니다.

용융아연도금면 위에 상도를 도포하는 경우에는 표면처리에 특별한 주의를 하여야 하며 불충분한 표면처리는

페인트의 접착불량을 가져오게 됩니다.

|